近期,我有幸赴西安和利时科技有限公司参加为期5天的先进过程控制(Advanced Process Control, APC)技术专题培训。在培训过程中,老师通过“理论推演-案例解析-虚拟仿真”三位一体的教学模式,将抽象的数学模型转化为直观的工程问题, 有效打通了数学模型与工业场景的认知壁垒。例如,在分析多变量耦合控制时,通过炼油厂分馏塔的典型案例,具象化阐释了APC如何通过动态协调回流量、塔顶温度与侧线采出量等12个关键变量,实现轻质油收率提升8%的同时降低蒸汽能耗15%。这种从数学公式到控制策略再到经济效益的技术转化路径,极大地提升了我们的技术应用能力。此次培训让我对APC的理论框架、实际应用及未来发展趋势有了系统性的认知,同时也深刻体会到自动化控制技术在工业领域中的核心价值。

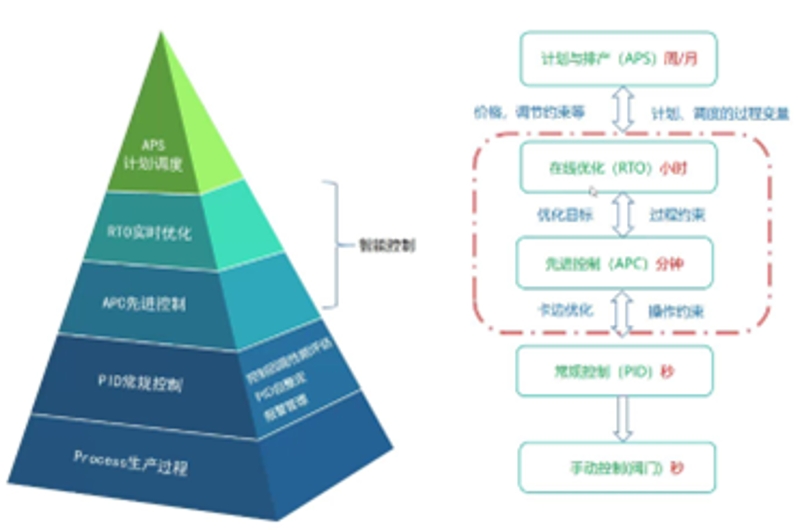

随着过程工业向大型化、集成化、连续化方向加速发展,生产系统的复杂性和耦合性显著增强。现代工业控制目标已从单一变量稳定操作,逐步演变为多维协同优化,即在保证过程安全与产品质量的基础上,进一步融合经济效益、能耗优化等综合指标。传统单变量控制技术因其局部调节特性和弱抗扰能力,难以应对多变量强耦合、大时滞和非线性过程的需求,导致控制性能与生产效益间矛盾日益突出。在此背景下,APC技术通过多变量协调与模型预测优化,成为破解这一矛盾的关键路径。APC是指能解决常规控制不能解决的问题,并具有比常规PID控制更好的控制效果策略的统称,并不特指某一类模型算法。

现代控制理论(如状态空间分析、最优控制)与人工智能技术(机器学习、数据驱动建模)的深度融合,为APC提供了坚实的理论支撑。与此同时, DCS的普及与性能跃迁,尤其是其强大的数据采集、通信能力和计算资源,为APC的工程化部署搭建了可靠的软硬件平台。

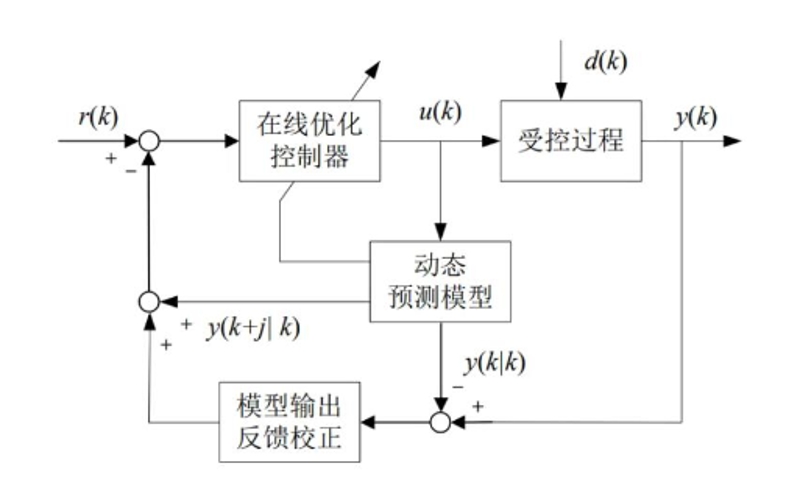

在APC中,使用的核心模型是模型预测控制(MPC,Model Predictive Control)模型。MPC是一种基于过程动态模型的控制策略,通过预测未来的过程行为并优化控制输入来实现对系统的精确调节。与传统的反馈控制不同,MPC不仅依赖于当前过程状态,还考虑到未来的系统行为,基于优化目标进行决策。MPC通过建立过程的数学模型,预测未来的系统行为,并在设定的预测范围内优化控制输入。优化目标通常包括输出误差和控制量的最小化。MPC能够处理复杂的约束条件,例如温度、压力和流量的限制,这使MPC特别适用于复杂、非线性的工业过程。 MPC最显著的优势之一是能够显式处理系统的约束。在许多化工和精炼工艺中,APC通过MPC控制保证了操作过程中温度、压力等变量始终保持在安全范围内,即使面对外部扰动和不确定性。

APC技术的广泛应用标志着过程控制从“局部稳定”向“全局最优”的范式转变。但是,APC涉及工艺、设备、控制等多领域协同,要想用好APC技术必须进一步拓宽知识边界,提升综合问题解决能力,持续深化对工艺本质的理解,掌握跨学科方法论。